变频器提升电流的最新技术解析指出,当前行业正致力于开发更高效、更稳定的电流提升方案。新技术通过优化变频器的内部电路设计和控制算法,实现了电流的快速响应和精确调节。这些技术不仅提高了变频器的输出能力,还增强了其在复杂工况下的稳定性和可靠性。新型材料的应用也进一步提升了变频器的电流承载能力,为工业生产和电力传输等领域带来了更高效、更可靠的解决方案。

变频器作为现代工业自动化中的核心设备,通过调节电机转速实现节能降耗、提高生产效率,变频器如何有效且安全地提高电流,以满足重载或加速需求,是工控领域的重要课题,本文将深入探讨变频器提升电流的最新技术与方法,解析其工作原理、控制策略及实际应用中的注意事项。

一、变频器基本原理与电流调节需求

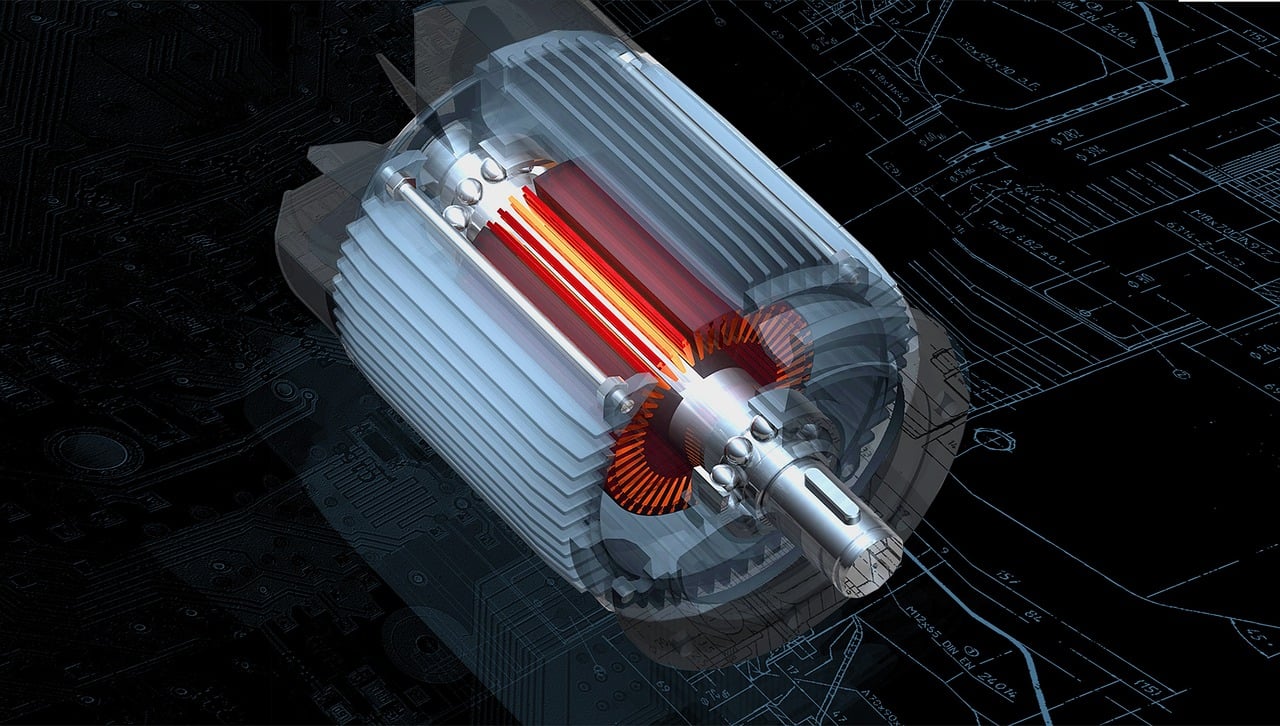

变频器通过改变电源频率来控制电机转速,其核心部件包括整流器、滤波器和逆变器,整流器将交流电转换为直流电,滤波器平滑直流电,逆变器再将直流电转换回可调频率的交流电供给电机,在工业生产中,电机常需应对负载变化,如启动、加速或重载工况,这些情况下电机电流需求激增,变频器需具备快速响应、精确调节电流的能力,以确保电机稳定运行。

二、变频器提升电流的主要方法

1、V/F控制策略优化

1:V/F曲线调整

变频器通过调整电压(V)与频率(F)的比值(V/F),控制电机磁通量,进而影响电机电流,重载时,适当提高V/F比值,可增加电机磁通,提升输出扭矩,从而增大电流,但需避免磁饱和,以防过热。

2:动态V/F调整

根据负载变化实时调整V/F曲线,如在加速阶段短暂提高V/F比,加速完成后恢复,既满足瞬时大电流需求,又避免长期高能耗。

2、矢量控制技术

1:磁场定向控制

矢量控制通过精确测量电机电流,将其分解为磁场分量(励磁电流)和转矩分量(转矩电流),独立控制,重载时,增加转矩电流分量,直接提升输出扭矩,实现电流的有效提升。

2:无传感器矢量控制

利用电机数学模型估算转子位置和速度,无需额外传感器,降低成本同时实现高精度矢量控制,适用于对电流响应速度要求高的场合。

3、直接转矩控制(DTC)

1:快速响应机制

DTC直接控制电机转矩,而非间接通过电流控制,通过实时监测电机状态,快速调整逆变器开关状态,实现转矩和磁链的直接控制,电流响应速度极快。

2:减少谐波与损耗

DTC通过优化开关策略,减少逆变器输出谐波,降低电机损耗,提高系统效率,间接支持电流的有效提升。

三、实际应用中的考虑因素

1、过载保护

- 变频器内置过载保护功能,当电机电流超过额定值时,自动降低输出频率或停机,防止电机损坏,在提升电流时,需确保不超过变频器及电机的过载能力。

2、散热与冷却

- 电流提升伴随功率增加,变频器及电机发热量增大,需加强散热设计,如增加风扇、优化风道、使用高效散热材料等,确保系统稳定运行。

3、电网适应性

- 变频器需具备良好的电网适应性,能在电压波动、谐波干扰等复杂电网环境下稳定运行,提升电流时,需考虑电网容量,避免对电网造成冲击。

4、软件与算法优化

- 利用先进的控制算法和软件优化,如自适应控制、预测控制等,提高变频器对负载变化的响应速度和精度,实现更高效的电流调节。

四、案例分析:变频器在重载提升系统中的应用

某矿山提升系统采用变频器驱动,面对重载提升需求,通过以下措施实现电流的有效提升:

采用矢量控制技术:精确控制电机电流,提高输出扭矩,满足重载提升需求。

动态V/F调整:在启动和加速阶段,短暂提高V/F比值,加速完成后恢复,确保系统稳定运行。

加强散热设计:增加散热风扇,优化风道布局,确保变频器及电机在重载工况下不过热。

电网适应性改造:增加无功补偿装置,提高电网功率因数,减少谐波干扰,确保变频器稳定运行。

通过上述措施,该系统成功实现了重载提升,提高了生产效率,降低了能耗,同时保证了设备的安全稳定运行。

五、结论

变频器通过优化V/F控制策略、采用矢量控制技术、直接转矩控制等先进方法,结合实际应用中的过载保护、散热设计、电网适应性及软件算法优化,实现了电流的有效提升,这些技术的应用不仅提高了电机的输出扭矩和响应速度,还降低了系统能耗,提升了整体运行效率,随着技术的不断进步,变频器在提升电流方面的性能将更加卓越,为工业自动化领域带来更多创新与发展。

沪ICP备2024088449号-10

沪ICP备2024088449号-10