"最新数控系统查询PLC全面指南"提供了关于数控系统中PLC(可编程逻辑控制器)查询的全面指导。该指南涵盖了PLC的基本概念、最新技术趋势、选型原则、查询方法、性能参数比较以及在实际应用中的配置与调试技巧。通过此指南,用户可以快速了解并掌握如何根据具体需求选择合适的PLC,以及如何高效地进行信息查询与系统集成,从而提升数控系统的整体性能与自动化水平。

在工业自动化领域,数控系统(CNC)与可编程逻辑控制器(PLC)的协同工作是确保生产线高效运行的关键,当需要查询或诊断PLC状态时,掌握正确的方法至关重要,本文将详细介绍在数控系统中如何高效地查询PLC,涵盖从基础准备到高级诊断的全方位步骤,帮助工程师和技术人员快速定位问题,提升维护效率。

一、了解数控系统与PLC的基本架构

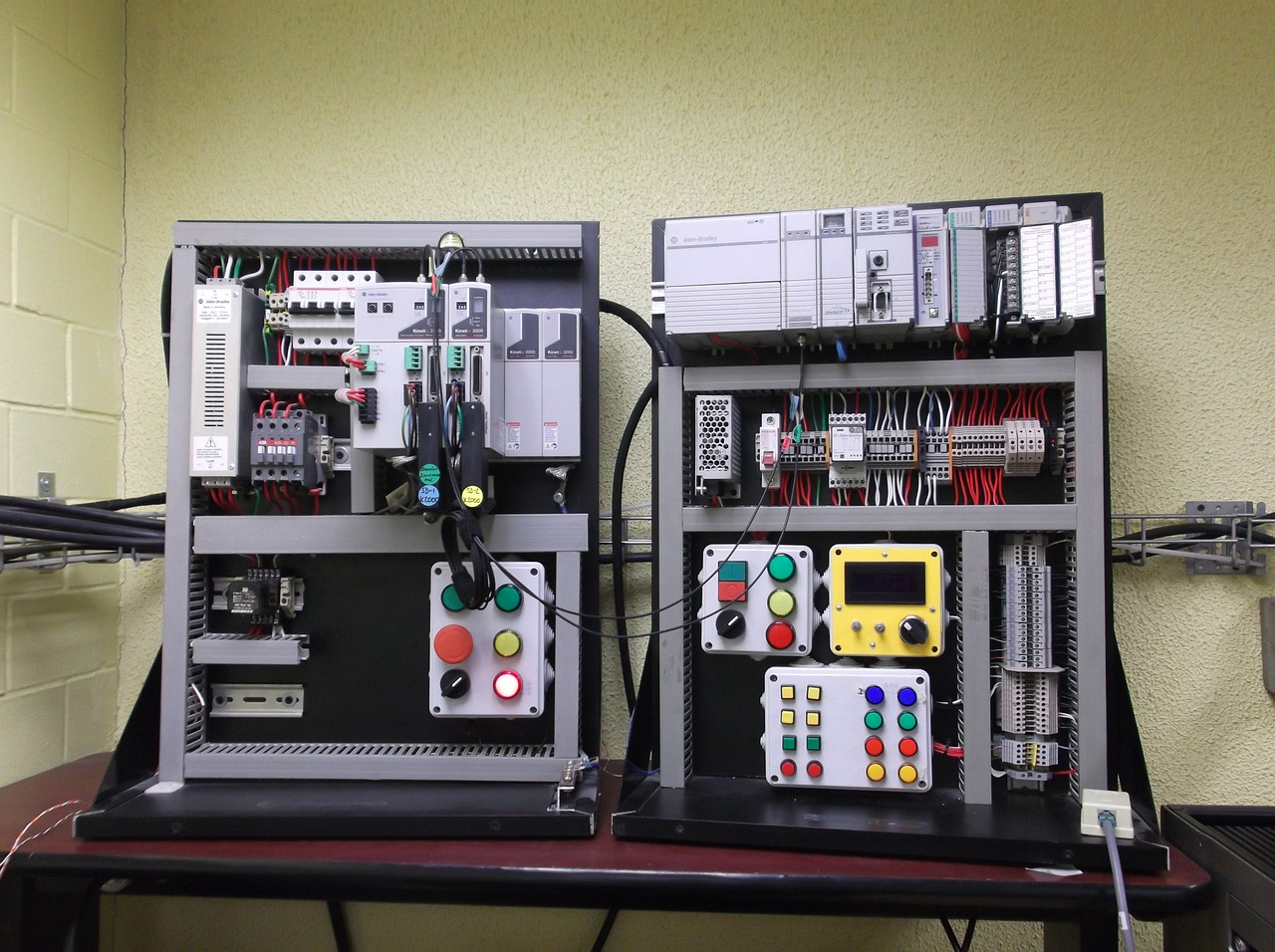

数控系统通过精确控制机床的运动、加工参数等,实现零件的高精度加工,而PLC作为数控系统的核心控制单元,负责逻辑控制、信号处理及与外围设备的通信,在查询PLC前,需明确数控系统与PLC之间的接口关系,如通信协议、数据交换方式等,这有助于后续有针对性地查询PLC状态。

二、准备查询工具与软件

1、编程软件:根据PLC品牌(如西门子、三菱、欧姆龙等),安装对应的编程软件(如Step 7、GX Developer、CX-Programmer等),这些软件提供了PLC程序的编写、上传、下载及监控功能。

2、通信电缆:确保拥有与PLC通信所需的电缆,如RS-232、RS-485、以太网线等,正确连接电缆是查询PLC的前提。

3、诊断工具:部分PLC品牌提供专用的诊断工具,用于快速检测PLC硬件故障、通信异常等问题。

三、建立通信连接

1、配置通信参数:在编程软件中,根据PLC的实际配置,设置正确的通信参数,包括通信协议、波特率、数据位、停止位等。

2、连接测试:通过编程软件尝试与PLC建立连接,若连接失败,检查电缆连接、PLC电源、通信参数设置是否正确。

3、在线监控:一旦连接成功,即可进入在线监控模式,实时查看PLC的输入输出状态、内部寄存器值等。

四、查询PLC状态与数据

1、查看I/O状态:在编程软件的监控界面中,直接查看PLC的输入(I)和输出(O)状态,判断外部传感器、执行器是否正常工作。

2、读取内部寄存器:PLC内部包含多种寄存器,如数据寄存器(D)、中间寄存器(M)、定时器(T)、计数器(C)等,通过读取这些寄存器的值,可以了解PLC的当前运行状态及历史数据。

3、诊断缓冲区:部分PLC设有诊断缓冲区,用于记录故障信息、异常事件等,定期查看诊断缓冲区,有助于及时发现并解决问题。

五、使用编程软件的高级功能

1、程序上传与下载:在需要修改PLC程序或备份时,可利用编程软件实现程序的上传与下载,注意,在下载新程序前,务必确保程序无误,并备份原程序。

2、强制设置:在调试或维修过程中,有时需要强制设置PLC的某些输出或内部状态,编程软件通常提供强制设置功能,但应谨慎使用,避免影响生产线的正常运行。

3、数据记录与分析:部分高级编程软件支持数据记录功能,可自动记录PLC的关键数据,并生成报表或图表,这对于分析生产线的运行效率、优化工艺参数具有重要意义。

六、处理常见问题与故障排查

1、通信故障:若无法与PLC建立通信,首先检查通信电缆、接口是否完好,然后检查PLC的通信设置是否与编程软件一致,还需考虑是否存在电磁干扰等问题。

2、程序错误:PLC程序错误可能导致生产线停机或异常运行,在排查程序错误时,应重点关注逻辑错误、变量命名冲突、循环结构不当等问题。

3、硬件故障:PLC硬件故障包括电源故障、输入输出模块故障等,在排查硬件故障时,可利用PLC自带的诊断功能或外部诊断工具进行检测。

七、提升查询效率的技巧

1、熟悉PLC手册:PLC手册是了解PLC功能、性能及故障排查方法的重要资料,建议工程师和技术人员定期阅读手册,加深对PLC的理解。

2、建立故障数据库:将遇到的PLC故障及其解决方法记录下来,形成故障数据库,这有助于快速定位并解决类似问题。

3、定期维护与保养:定期对PLC进行维护与保养,如清洁、紧固接线、检查电源等,可降低故障发生率,提高查询效率。

4、培训与交流:参加PLC相关的培训课程,与同行交流经验,有助于提升个人的专业技能和解决问题的能力。

数控系统中查询PLC是一个涉及多方面知识和技能的复杂过程,通过了解PLC的基本架构、准备必要的查询工具与软件、建立通信连接、查询PLC状态与数据、利用编程软件的高级功能、处理常见问题与故障排查以及提升查询效率的技巧,工程师和技术人员可以更加高效地查询PLC,确保生产线的稳定运行。

沪ICP备2024088449号-10

沪ICP备2024088449号-10