PLC控制程序最新构成详解摘要:该详解内容涵盖了PLC(可编程逻辑控制器)控制程序从基础到核心组件的全面介绍。它深入解析了PLC的基本概念和原理,并逐步展开到其核心组件的构成和功能,包括输入/输出模块、中央处理器、存储器以及通信模块等。通过这一详解,读者可以系统地了解PLC控制程序的最新构成,为实际应用和进一步学习提供有力支持。

PLC(可编程逻辑控制器)控制程序是现代工业自动化领域的核心,它负责监控和控制各种工业设备,本文旨在深入探讨PLC控制程序的构成,从基础元素到核心组件,为读者提供一个全面而详细的了解。

PLC控制程序主要由硬件平台、编程语言、软件工具、输入输出模块、数据处理算法以及通信协议等关键部分组成,这些部分共同协作,实现了对工业设备的精确控制。

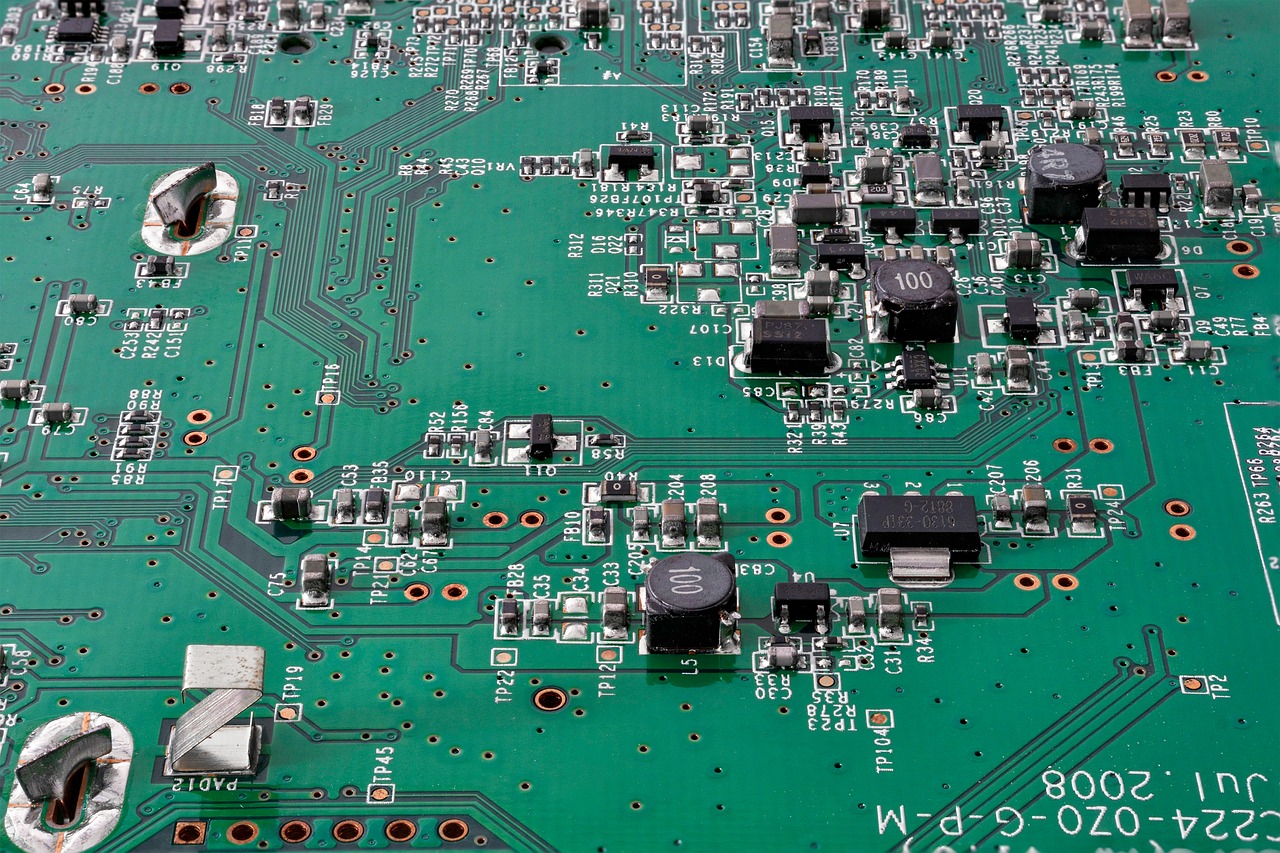

1. 硬件平台:PLC系统的基石

PLC的硬件平台是其运行的基础,主要包括处理器、存储器、电源模块等。

处理器:PLC的“大脑”,负责执行控制程序中的指令,现代PLC通常采用高性能的微处理器,能够处理复杂的控制算法和高速的数据处理任务。

存储器:用于存储控制程序、数据以及配置信息,包括只读存储器(ROM)、随机存取存储器(RAM)和非易失性存储器(如EEPROM或闪存)。

电源模块:为PLC提供稳定的电力供应,确保其在各种工业环境中稳定运行。

2. 编程语言:实现控制逻辑的工具

PLC控制程序通常使用特定的编程语言来编写,这些语言旨在简化控制逻辑的实现。

梯形图(Ladder Diagram, LD):最直观、最常用的PLC编程语言,模仿了继电器逻辑电路的外观和操作。

功能块图(Function Block Diagram, FBD):类似于梯形图,但使用功能块来表示复杂的控制操作。

结构化文本(Structured Text, ST):一种高级编程语言,类似于Pascal或C,允许使用复杂的算法和数据结构。

顺序功能图(Sequential Function Chart, SFC):用于描述系统的顺序行为,特别适用于需要按照特定顺序执行的操作。

3. 软件工具:开发、调试与维护的助手

PLC控制程序的开发、调试和维护离不开专业的软件工具。

编程软件:用于编写、编辑和调试PLC控制程序,这些软件通常提供图形化的用户界面,支持多种编程语言,并包含丰富的库函数和模板。

仿真软件:在PLC硬件实际投入运行之前,使用仿真软件对控制程序进行模拟测试,这有助于发现潜在的问题并优化控制逻辑。

监控与维护软件:用于实时监控PLC系统的运行状态,收集和分析数据,以及进行故障排查和远程维护。

4. 输入输出模块:连接物理世界的桥梁

PLC通过输入输出模块与工业设备相连,实现数据的采集和控制信号的输出。

数字输入模块:接收来自传感器、按钮等设备的数字信号,如开关状态或脉冲信号。

数字输出模块:向执行器、指示灯等设备发送数字控制信号,如启动、停止或切换状态。

模拟输入模块:接收来自传感器、变送器等设备的模拟信号,如温度、压力或流量值。

模拟输出模块:向执行器、调节器等设备发送模拟控制信号,如调节电压或电流以控制设备的运行。

5. 数据处理算法:提升控制精度的关键

PLC控制程序中包含各种数据处理算法,用于对输入数据进行处理和分析,以生成精确的控制输出。

滤波算法:用于消除输入数据中的噪声和干扰,提高数据的准确性和可靠性。

控制算法:如PID控制算法,用于根据输入数据调整控制输出,以实现期望的控制效果。

统计与分析算法:用于对输入数据进行统计分析,提取有用信息,并用于优化控制逻辑或预测系统行为。

6. 通信协议:实现信息互联的纽带

PLC系统通常需要与其他设备或系统进行通信,以共享数据和控制信息。

现场总线协议:如PROFIBUS、MODBUS等,用于在PLC与现场设备之间传输数据和控制命令。

工业以太网协议:如EtherCAT、PROFINET等,提供了更高的数据传输速率和更广泛的连接能力,适用于大型工业自动化系统。

无线通信协议:如Wi-Fi、蓝牙等,虽然在工业自动化中应用较少,但在某些特定场景下(如远程监控和维护)具有独特的优势。

7. 安全性与可靠性:确保系统稳定运行的保障

PLC控制程序的设计和实现必须充分考虑安全性和可靠性因素。

硬件冗余:通过采用冗余的处理器、电源模块和通信通道等硬件组件,提高系统的容错能力和可靠性。

软件安全:采用加密技术、访问控制机制以及安全编程实践等措施,确保控制程序不被恶意篡改或滥用。

故障诊断与恢复:通过实时监控系统的运行状态,及时发现并处理故障,确保系统能够迅速恢复正常运行。

PLC控制程序是一个复杂而精细的系统,由硬件平台、编程语言、软件工具、输入输出模块、数据处理算法以及通信协议等多个关键部分组成,这些部分相互协作,共同实现了对工业设备的精确控制和高效管理,随着技术的不断发展,PLC控制程序将继续在工业自动化领域发挥重要作用,推动工业生产的智能化和自动化水平不断提升。

沪ICP备2024088449号-10

沪ICP备2024088449号-10