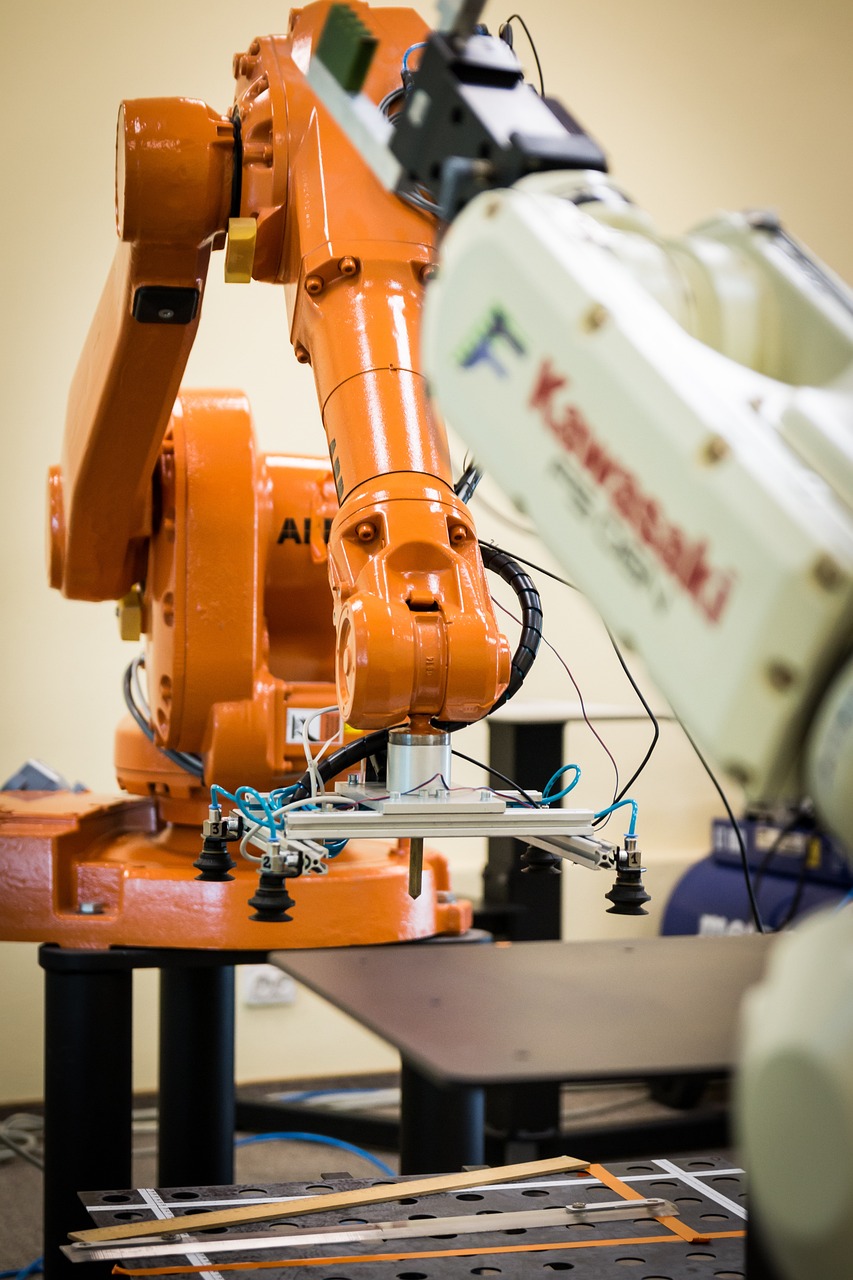

川崎机器人跑偏问题的最新解决方案得到了深度解析。该解析针对川崎机器人在运行过程中出现的跑偏现象,提出了一系列创新性的解决策略。这些方案可能包括优化机器人的控制系统、调整机械结构参数、增强传感器精度等多个方面。通过深度剖析,旨在从根本上解决川崎机器人的跑偏问题,提高机器人的运行稳定性和工作效率。此次解析对于相关行业和应用领域具有重要的指导意义。

川崎机器人作为工业自动化领域的佼佼者,其稳定性和精度一直备受业界认可,在实际应用中,偶尔会遇到机器人运行轨迹偏离预定路径的问题,即“跑偏”现象,本文将从多个维度深入剖析川崎机器人跑偏的原因,并提供最新的解决方案,帮助用户快速定位问题并恢复机器人的正常运行。

一、跑偏现象概述

跑偏现象通常表现为机器人在执行工作任务时,其末端执行器(如焊枪、夹爪等)的实际运动轨迹与编程设定的轨迹存在偏差,这种偏差可能是连续的,也可能是间歇性的,严重时会导致机器人无法准确完成工作任务,甚至造成设备损坏或生产事故。

二、跑偏原因分析

1. 编程与路径规划问题

路径规划不当:编程时未充分考虑机器人运动学特性,导致路径规划不合理,机器人难以准确跟踪。

坐标系设置错误:机器人坐标系、工件坐标系或工具坐标系设置不准确,导致运动指令与实际位置存在偏差。

2. 机械部件磨损与松动

关节磨损:机器人长期使用后,关节处轴承、齿轮等部件磨损,导致运动精度下降。

连接件松动:机器人各部件间的连接螺栓、螺母等松动,影响机器人整体刚性。

3. 传感器与反馈系统异常

位置传感器故障:编码器、光栅尺等位置传感器损坏或信号不稳定,导致机器人无法准确感知自身位置。

反馈回路故障:控制系统与传感器之间的通信故障,导致反馈信号失真。

4. 控制算法与环境因素

控制算法缺陷:机器人控制算法存在缺陷,无法有效处理复杂运动场景。

环境因素干扰:电磁干扰、温度变化等环境因素对机器人控制系统产生影响。

三、最新解决方案

1. 优化编程与路径规划

采用先进路径规划算法:引入更先进的路径规划算法,如遗传算法、蚁群算法等,提高路径规划的合理性和准确性。

精确校准坐标系:定期对机器人坐标系、工件坐标系和工具坐标系进行校准,确保运动指令与实际位置的一致性。

2. 加强机械部件维护与保养

定期检查与更换磨损部件:建立机器人定期维护制度,对关节处轴承、齿轮等易磨损部件进行检查和更换。

紧固连接件:定期对机器人各部件间的连接螺栓、螺母等进行紧固,确保机器人整体刚性。

3. 升级传感器与反馈系统

更换高精度传感器:采用更高精度的编码器、光栅尺等位置传感器,提高机器人位置感知的准确性。

优化反馈回路:加强控制系统与传感器之间的通信稳定性,采用冗余设计提高反馈回路的可靠性。

4. 改进控制算法与适应环境

优化控制算法:针对特定应用场景,对机器人控制算法进行优化,提高其在复杂运动场景下的处理能力。

增强环境适应性:采用电磁屏蔽、温度补偿等措施,提高机器人控制系统对环境因素的抗干扰能力。

四、实施步骤与注意事项

1. 实施步骤

1、问题诊断:通过现场观察、数据分析等手段,确定跑偏现象的具体原因。

2、方案制定:根据诊断结果,制定针对性的解决方案。

3、方案实施:按照解决方案逐步进行实施,包括编程优化、机械部件维护、传感器升级等。

4、效果验证:实施完成后,对机器人进行运行测试,验证解决方案的有效性。

2. 注意事项

安全第一:在实施过程中,严格遵守安全操作规程,确保人员和设备安全。

数据备份:在修改编程或升级系统前,做好数据备份工作,以防数据丢失。

持续监测:解决方案实施后,持续监测机器人运行状态,及时发现并处理潜在问题。

五、结论

川崎机器人跑偏现象虽然复杂多变,但通过优化编程与路径规划、加强机械部件维护与保养、升级传感器与反馈系统以及改进控制算法与适应环境等措施,可以有效解决这一问题,作为工控专家,我们应持续关注机器人技术的发展动态,不断提升自身的专业技能和解决问题的能力,为工业自动化领域的创新发展贡献力量。

沪ICP备2024088449号-10

沪ICP备2024088449号-10