本文提供PLC(可编程逻辑控制器)与编码器连接的最新高效接线与配置指南。该指南旨在帮助工程师和技术人员正确、快速地连接PLC与编码器,以实现精确的位置控制和反馈。内容涵盖选择合适的电缆和连接器、遵循正确的接线步骤、配置PLC以识别并读取编码器的信号等关键步骤。通过遵循本指南,用户可以确保PLC与编码器之间的稳定通信,提高系统的可靠性和性能。

在现代工业自动化系统中,编码器作为重要的传感器设备,能够将机械位移转换为电信号,实现精确的位置、速度或加速度测量,而可编程逻辑控制器(PLC)则是工业自动化领域的核心控制设备,负责接收传感器信号并控制执行机构,本文将详细介绍如何将编码器高效、准确地连接到PLC上,包括硬件连接、参数配置及故障排除等方面,为工控领域的从业者提供最新的解决方案。

一、编码器与PLC连接基础

编码器与PLC的连接主要依赖于编码器输出的信号类型(如脉冲信号、模拟信号或通信协议信号)以及PLC的输入模块类型,常见的编码器输出信号包括A/B相脉冲信号、UVW信号、RS-485/RS-232通信信号等,PLC的输入模块则可能包括高速计数器模块、模拟量输入模块或通信模块。

在连接前,需确保编码器与PLC的型号、规格相匹配,并仔细阅读两者的技术手册,了解各自的电气特性、信号类型及接线要求。

二、硬件连接步骤

1. 选择合适的连接线材

脉冲信号编码器:通常使用屏蔽双绞线或同轴电缆,以减少电磁干扰。

通信协议编码器:如RS-485,需使用带屏蔽的差分信号线,确保通信稳定。

2. 编码器端接线

电源接入:根据编码器规格接入合适的直流电源。

信号输出:将A相、B相(及可能的Z相、U/V/W相)信号线接入编码器输出端子。

接地:确保编码器外壳良好接地,以减少噪声干扰。

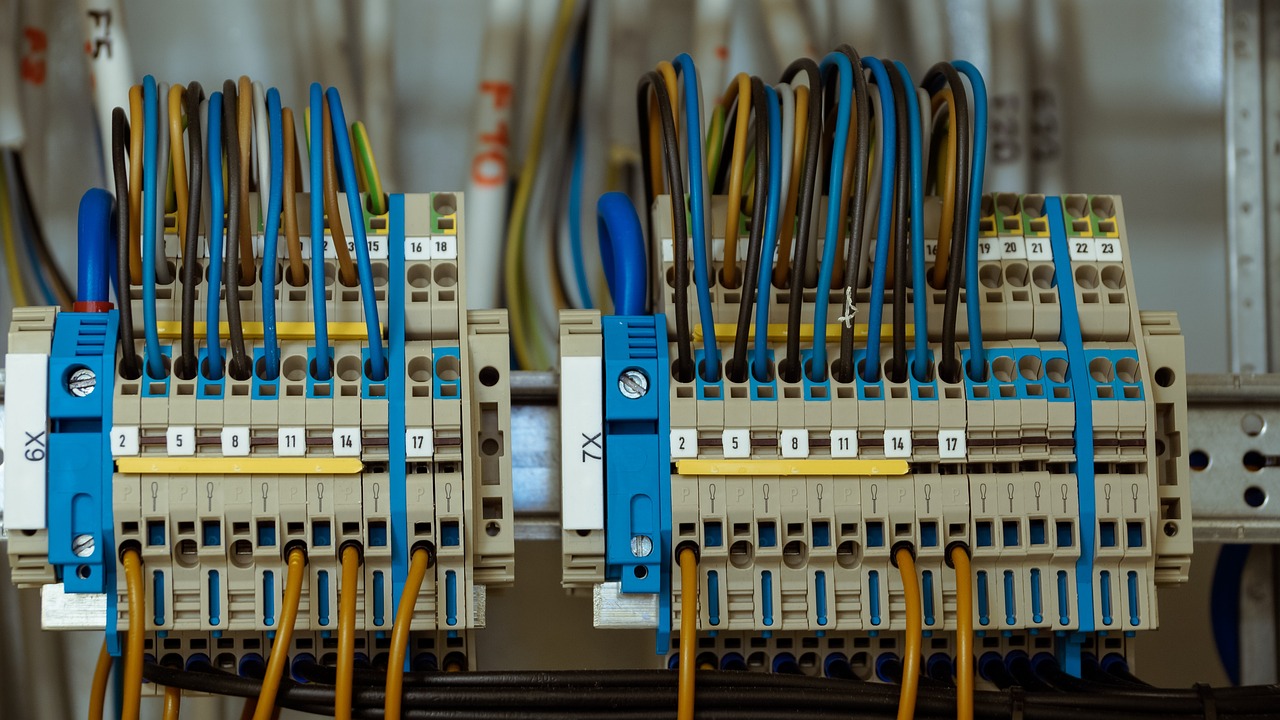

3. PLC端接线

高速计数器模块:将编码器输出的A/B相信号线接入PLC的高速计数器模块对应端子。

模拟量输入模块(针对模拟信号编码器):使用专用信号线将编码器输出的模拟信号接入PLC的模拟量输入通道。

通信模块(针对通信协议编码器):通过RS-485/RS-232等接口,将编码器与PLC的通信模块相连,并配置相应的通信参数。

三、PLC参数配置

1. 高速计数器模块配置

计数器模式:根据编码器类型(如增量式、绝对式)选择合适的计数器模式。

脉冲方向识别:设置PLC以识别A/B相信号的相位差,从而确定位移方向。

滤波时间:设置合适的滤波时间,以减少噪声干扰,提高计数准确性。

2. 模拟量输入模块配置

量程设置:根据编码器输出的模拟信号范围,设置PLC模拟量输入模块的量程。

分辨率:选择合适的分辨率,以匹配编码器的精度要求。

零点与满度校准:进行零点与满度校准,确保PLC准确读取编码器输出的模拟信号。

3. 通信模块配置

波特率:设置PLC通信模块的波特率与编码器相匹配。

数据位、停止位与校验位:根据编码器通信协议要求,设置相应的数据位、停止位与校验位。

地址与数据格式:配置PLC通信模块的地址与数据格式,以正确读取编码器发送的数据。

四、软件编程与调试

1. 编写PLC程序

计数器逻辑:编写PLC程序,利用高速计数器模块读取编码器的脉冲信号,实现位移、速度或加速度的计算。

数据处理:对读取的数据进行滤波、转换等处理,以满足控制需求。

控制逻辑:根据处理后的数据,编写控制逻辑,控制执行机构的动作。

2. 调试与验证

硬件连接检查:使用万用表等工具检查编码器与PLC之间的连接是否正确、牢固。

信号测试:通过手动移动编码器或模拟信号源,测试PLC是否能正确读取编码器输出的信号。

功能验证:在模拟工况下,验证PLC程序的控制逻辑是否正确,执行机构是否能按预期动作。

五、故障排除与维护

1. 常见故障分析

信号丢失:检查编码器与PLC之间的连接线是否松动、断裂,或受到电磁干扰。

计数错误:检查编码器输出信号是否稳定,PLC计数器配置是否正确。

通信故障:检查通信参数是否匹配,通信线路是否完好,以及编码器与PLC的通信模块是否工作正常。

2. 维护建议

定期检查:定期对编码器与PLC的连接线、接口进行检查,确保连接可靠。

清洁保养:保持编码器与PLC的工作环境清洁,避免灰尘、油污等污染物影响设备性能。

备份与恢复:定期备份PLC程序及配置参数,以便在出现故障时快速恢复。

将编码器连接到PLC上需要综合考虑编码器与PLC的型号、规格、信号类型及接线要求,并按照硬件连接、参数配置、软件编程与调试以及故障排除与维护等步骤进行,通过本文的介绍,希望能帮助工控领域的从业者更好地掌握编码器与PLC的连接技术,提高工业自动化系统的稳定性和可靠性。

沪ICP备2024088449号-10

沪ICP备2024088449号-10